Сварка металла

Содержание:

В строительстве и промышленности для стыковки деталей чаще всего применяют сварку. Конструкции, обработанные таким методом, отличаются высокой надежностью и прочностью. Рассмотрим разновидности этого метода.

Процесс сварки

В процессе сварки материалы плотно соединяются между собой. Иногда технологию ошибочно относят только к соединению металлических деталей. Однако сварка позволяет скрепить керамику, графит, пластик, стекло и другие материалы.

Детали соединяются благодаря воздействию высокой температуры на межатомном уровне, деформации или при сочетании обоих способов сразу.

На физическом уровне атомы и молекулы во время сварки образуют прочные связи. Чтобы они возникли, нужно соблюсти несколько условий:

- Материал должен быть чистым, без оксидов и посторонних атомов.

- Чтобы атомы проще взаимодействовали между собой, они должны активироваться энергетически.

- Заготовки нужно разместить так, чтобы расстояние между ними можно было сопоставить с межатомным расстоянием элементов.

В процессе сварки на стыке материалов образуется шов.

Виды сварки

Существует 3 класса сварки в зависимости от способа воздействия на материал. Каждый класс включает несколько видов сварки. Основной критерий выделения классов — источник энергии.

Термическая сварка

В процессе работы образуется сварочная ванна при участии двух металлов — присадочного и основного. Первый — это пруток или электрод. Источником тепла является пламя горючего газа, сварочная дуга, сконцентрированный поток лучей, термит. От источника тепла зависит способ сварки.

Дуговая сварка. Самый распространенный способ. Для работы не нужны специальные инструменты и приспособления. Необходим только стабильно мощный разряд электричества в ионизированной газовой атмосфере. При зажигании дуги ионизируется дуговой промежуток. Этот процесс поддерживается на протяжении всего процесса горения.

Дуговая сварка имеет 3 подвида в зависимости от метода соединения деталей:

- Ручная сварка. Все манипуляции с электродом сварщик выполняет вручную. Для этого метода нужно использовать электроды со специальным покрытием.

- Полуавтоматическая сварка. В качестве электрода используется проволока. Она автоматически подается в зону сварки вместе с защитным активным или инертным газом и плавится под воздействием электричества.

- Автоматическая сварка. Полностью автоматизированный процесс, материалы свариваются по заданному алгоритму. Человеку контролировать операцию не нужно.

Газовая сварка. Источник тепла здесь — пламя. Оно образуется в процессе горения смеси горючих газов и кислорода. Благодаря пламени сварка возможна даже в полевых условиях и местах без электричества. Свариваемые материалы нагреваются и остывают достаточно медленно. Газовая сварка применяется для соединения тонкостенной стали, цветных металлов и для наплавки.

Для розжига пламени подходит ацетилен и пропан, реже используют керосин или бензин. В процессе плавления присадочного металла на стыке свариваемых материалов образуется шов.

Лучевая сварка. Этот вид сварки используют для соединения радиодеталей, электронных схем и других небольших элементов. Лучевая сварка отличается от других видов тем, что в процессе необходима вакуумная камера, а также световой луч. Без камеры луч не будет рассеиваться, т.к. воздух очень плотный. Соединение микродеталей — основное преимущество этого способа. В процессе лазерной сварки образуются высокоточные аккуратные швы. При этом поверхности почти не нагреваются, из-за чего материал не деформируется в процессе соединения.

Этот способ сварки позволяет направлять энергию с помощью призмы в труднодоступные места. Благодаря этому можно соединить детали, которые не получится сварить другими методами.

Термитная сварка. Необходимо использовать термит — специальную смесь для плавки металла. Она состоит из алюминия, магния и металлической окалины и имеет порошкообразную форму. Ее нужно засыпать в жаропрочную емкость и разжечь электрической дугой, специальным шнуром или пропастроном. Тепло, которое образуется при горении термита, расплавляет кромки деталей. Расплавленный элемент при смешивании с металлом образует неразъемное высокопрочное соединение.

Благодаря прочности полученного соединения, термитная сварка используется при стыковке труб, рельсов и наплавки больших изделий.

Электрошлаковая сварка. Это самый оптимальный метод для соединения металла толщиной от 5 до 300 см. Заготовки нужно установить вертикально и закрыть их с двух сторон. Для этого используют подвижные ползуны из меди с водяным охлаждением. На поддон нужно насыпать слой флюса (источника тепла), а под ним разжечь дугу. При плавлении флюс начинает проводить электричество и отлично плавит металл и присадочную проволоку.

Электрошлаковая сварка подходит для обработки стали всех видов, чугуна, некоторых видов цветных металлов. Это экономически выгодный метод, поэтому он незаменим в промышленности. Причем более рационально обрабатывать сразу большую поверхность.

Термомеханический класс сварки

Термомеханическую или комбинированную сварку применяют в тех случаях, когда нельзя сделать ровный шов другим способом. Обычно с помощью комбинации теплового и механического воздействия соединяют небольшие элементы.

Кузнечная сварка

Это давно известный способ, который заключается в том, что железные заготовки соединяют с помощью наковальни и молота. Качество работы зависит от навыков кузнеца. Также перед ковкой важно тщательно очистить соединяемые поверхности. Как происходит кузнечная сварка: мастер нагревает заготовки в горне, кладет их друг на друга и соединяет ударами молота.

Такая сварка подходит только для пластичных металлов. Ее недостатки — низкая производительность и ненадежность. Сегодня металлурги иногда применяют механизированную кузнечную сварку, при которой заготовки сдавливает пресс. Название такого способа — прессовая сварка.

Контактная сварка

Сформировать сварное соединение помогает пластическая деформация металла. Контактная сварка получила такое название из-за специфики процесса, при котором поверхность иглы прилегает к изделию и нагревает материал. В точках контакта количество тепловой энергии достигает максимума. Это помогает добиться термопластичного состояния или плавления. Затем заготовки сдавливают, благодаря чему появляются дополнительные точки контакта. В результате поверхности сближаются на межатомные расстояния, т.е. происходит сварка.

Виды контактной сварки отличаются по типу соединения, оборудованию, току питания. Классификация по типу сварочного соединения:

- Стыковая сварка, при которой нагревается вся рабочая площадь.

- Точечная сварка. В таком случае заготовки соединяют в местах сдавливания с помощью тока.

- Шовная сварка, при которой используют роликовые электроды и соединяют детали внахлест.

- Рельефная сварка. В этом случае на поверхности предварительно формируют выступы, которые разглаживаются под действием тока.

Контактная сварка подходит для работы с мелкими элементами. Ее преимущества — высокая производительность и простота автоматизации. Такой способ часто применяют в сфере машиностроения.

Диффузионная сварка

В основе технологии лежит процесс диффузии, т.е. взаимного проникновения плотно прижатых атомов. Работу проводят в вакууме или в среде инертного газа. Детали закрепляют в специальной камере и подключают электроток. Поверхность заготовок нагревается до близких к плавлению температур. Высокая диффузионная способность атомов обеспечивает соединение. Иногда детали на определенное время оставляют под действием тока, чтобы скрепить их более надежно.

Диффузионная сварка подходит для плохо контрастирующих материалов. Ее применяют не так широко, как кузнечный или контактный способ.

Механическая сварка

Главная особенность этого касса сварки — механическое воздействие на металл для нагревания. Выделяемое тепло плавит металл и соединяет детали. Существует несколько способов механической сварки.

Сварку трением подразделяют на:

- трение с перемешиванием;

- инерционную;

- колебательную;

- с непрерывным приводом;

- радиальную;

- орбитальную.

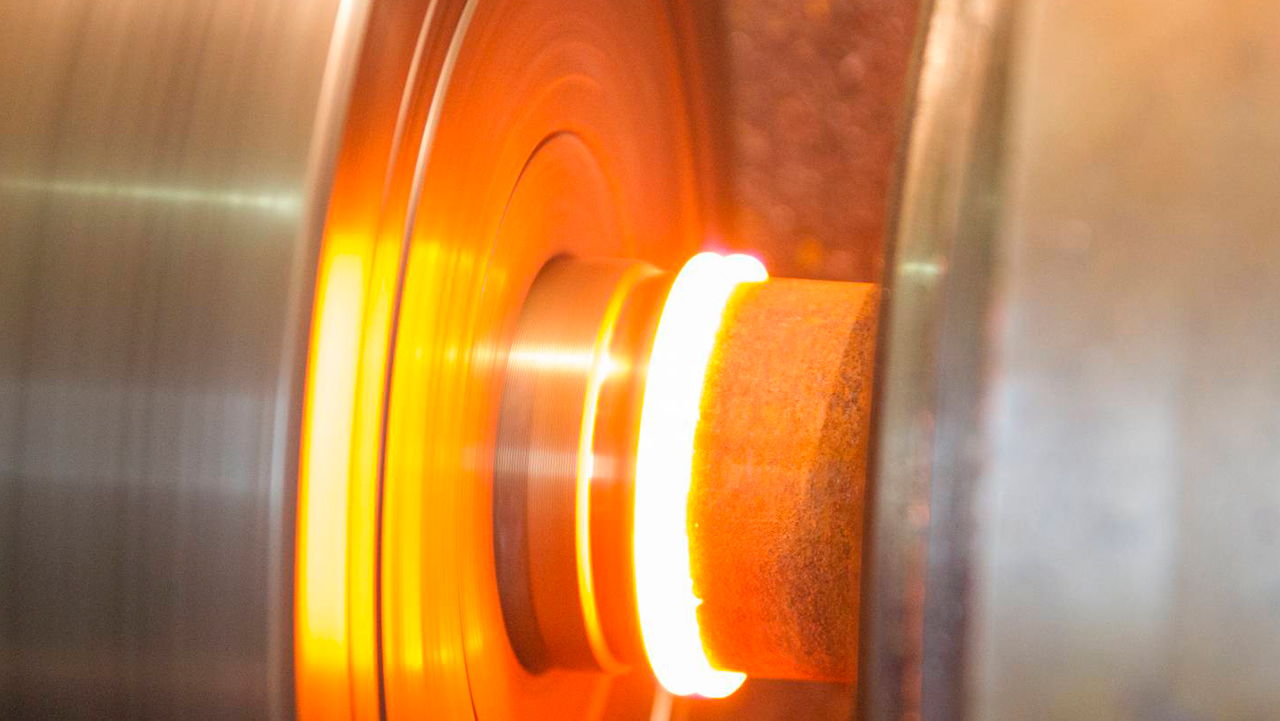

Во всех вариантах сила трения разогревает металлическую поверхность до температуры плавления.

К преимуществам метода относятся:

- высокое качество и прочность полученного изделия;

- низкое энергопотребление по сравнению с другими способами.

Сваркой трением можно соединять металлы, которые имеют разную температуру плавления. Процесс можно легко автоматизировать и использовать в промышленных масштабах. Таким способом часто сваривают стержневые конструкции и трубы небольшого диаметра.

Холодная сварка под давлением. Для образования неразъемного крепления мастер соединяет детали давлением: они деформируются и вдавливаются друг в друга. Холодная сварка бывает:

- шовной;

- стыковой;

- точечной.

Есть еще одна разновидность холодной сварки — высокотемпературная. С ее помощью можно соединить шины, трубы, проволоку. Чтобы получить прочное соединение, следует предварительно подготовить место стыка. Также на результат влияет степень сжатия и характер воздействия.

Сварка взрывом. Это самый редкий способ сварки. Детальной методики ее проведения нет.

Сначала мастер устанавливает заготовку над основным металлом. Затем на привариваемый элемент помещается детонатор. Взрыв мастер создает с помощью специального вещества, в которое входят гранулотол, аммонит, гексоген.

После взрыва подвижная деталь ударяет нижнюю пластину. В результате два металлических элемента соединяются на молекулярном уровне. Прочность сварки обеспечивает синхронная пластическая деформация деталей. Так как процесс происходит быстро, диффузия затрагивает только верхние слои металла.

Сваркой взрывом на промышленных предприятиях соединяют разнородные металлы. С ее помощью можно изготовить большие детали, например, биметаллические, или нанести износостойкий слой толщиной не больше 45 мм на заготовки из металла.

Ультразвуковая сварка. В процессе сварки возникают определенные колебания, которые сближают атомы свариваемых деталей и соединяют их в общую структуру. Ультразвуковая сварка бывает точечной, контурной или шовной. Благодаря высокому качеству соединений она очень востребована.

Перед ультразвуковой сваркой не нужно специально подготавливать поверхность. Чтобы избежать перегрева при сварке пластмассовых деталей, необходимо постоянно контролировать температуру. Ультразвук способен нагреть поверхность за доли секунды без выделения паров и газов.

Эти виды сварочных работ — одни из наиболее востребованных. Есть и другие способы сварки, с помощью которых выполняют специфические операции. Например, чтобы создать конструкцию из разнородных металлов, применяют термомеханическое соединение элементов трением, а для получения биметаллов — сварку взрывом.

Альтернативный способ сварки

Холодная сварка — это соединение металлических деталей специальным клеящим веществом. Процесс основан на диффузии заготовок и клея. Холодную сварку часто используют в быту, чтобы сделать ремонт без обращения к слесарям. Клей продается в виде двухкомпонентного состава, который напоминает пластилин.

Для работы понадобятся ножницы или нож. С их помощью от бруска нужно отделить кусок необходимого размера и смешать компоненты, чтобы отвердитель полностью растворился в смоле. Состав тщательно перемешивают массирующими движениями. Изначально твердый клей разогревается в руках и приобретает консистенцию пластилина. После перемешивания можно начинать работу. Состав сохраняет пластичность всего несколько минут, поэтому не стоит медлить.

Разновидность сухой сварки — водостойкие сантехнические вещества. В отличие от обычной холодной сварки, такой клей можно использовать для работы с влажными поверхностями. Некоторые производители предлагают продукцию, которая подходит для применения под водой.

Сфера применения сварки

С помощью сварки можно решить множество технологических и конструкционных задач. Среди них:

- Изготовление металлоконструкций. Сварка позволяет производить изделия любой сложности и размера, например, рамы, каркасы, корпусы автомобилей и т.д.

- Производство ворот. С помощью сварки можно сделать прочную и эстетичную конструкцию. Технология подходит для изготовления откатных и распашных ворот из профлиста — одного из наиболее востребованных строительных материалов. Использовать сварку можно не только в заводских условиях, но и непосредственно на объекте.

- Изготовление лестниц. Эвакуационные пути должны соответствовать жестким стандартам безопасности. Внутри или снаружи жилых домов, офисных и торговых центров, промышленных зданий должны быть установлены сварные пожарные лестницы. Они обеспечивают безопасность при пожаре или другом ЧП.

Сварочные работы выполняют с помощью разнообразного оборудования. Для сварки используют как компактные бытовые трансформаторы, так и автоматизированные производственные линии.

Информация о товаре предоставлена для ознакомления и не является публичной офертой. Производители оставляют за собой право изменять внешний вид, характеристики и комплектацию товара, предварительно не уведомляя продавцов и потребителей. Просим вас отнестись с пониманием к данному факту и заранее приносим извинения за возможные неточности в описании и фотографиях товара. Будем благодарны вам за сообщение об ошибках — это поможет сделать наш каталог еще точнее!